Методика оцінки і підвищення ефективності роботи - Корисні статті від АІС «Диспетчер»

- Крок 1. Затвердити структуру виробничого часу на промисловому підприємстві

- Крок 2. Організувати автоматичний контроль виробничого часу

- Крок 3. Налаштувати аналітичні звіти в системі моніторингу

- Крок 4. Оцінюємо і підвищуємо ефективність роботи обладнання і персоналу

- Починаємо з контролю завантаження устаткування

- Аналізуємо завантаження устаткування і причини простоїв

- Аналізуємо роботу операторів верстатів

- Рекомендації з аналізу завантаження устаткування і прийняття управлінських рішень

Багато керівників підприємств і керуючі компанії промислових холдингів всерйоз зайнялися питаннями підвищення ефективності. Увагу звернуто на IIoT-системи моніторингу, які дозволяють об'єднати в мережу промислового обладнання і отримувати об'єктивні дані про його роботу. Такі дані можуть вказати менеджменту підприємства на вузькі місця виробництва, виявити порушення технології, мінімізувати простої та ін., Що в кінцевому рахунку позначається на підвищенні ефективності і прибутку підприємства. Але часто інформація з обладнання так і залишається інформацією, якщо не навчитися її правильно інтерпретувати і приймати управлінські рішення на основі результатів аналізу отриманих даних.

У даній статті розглядається методика, яку використовують розробники системи моніторингу АІС «Диспетчер», впроваджуючи систему на великі промислові підприємства. На ряді підприємств дана методика перевірена на практиці і впроваджена для регулярного використання. Детальний опис самої системи моніторингу АІС «Диспетчер» наведено в статті «Як система моніторингу може змінити виробництво?»

Крок 1. Затвердити структуру виробничого часу на промисловому підприємстві

Описана нижче методика базується на оцінці використання виробничого часу в процесі роботи технологічного обладнання при виробництві продукції. Структура робочого часу промислового обладнання показана в таблиці.

Планований фонд робочого часу можна розділити на доступне і недоступне час, які в свою чергу також діляться на зазначені в таблиці інтервали.

Можна встановити - інтервал часу, протягом якого обладнання виробляє продукцію або готове до виробництва. При цьому верстат знаходиться в робочому стані, в наявності оператор, заготівля, інструмент і т.д. Складається з 3 частин:

- Виробництво або Машинне час (Тпроіз або Тмаш) - час безпосереднього виготовлення деталі на верстаті

- Виробничий простий (Тпрос.пр) - час виконання допоміжних операцій, необхідних для виготовлення деталі. При цьому обладнання простоює.

- Нерегламентований простий (Тпрос.нр) - час, коли на готовому до роботи верстаті немає продуктивних дій оператора. Відповідальність за простій несе оператор верстата.

Сумарний час Тмаш і Тпрос.пр є штучно-калькуляційних часом (Тштк), тривалість якого визначається технологічним процесом, а відповідальність за його дотриманням несе оператор верстата.

Недоступне час - інтервал часу, протягом якого верстат не може виробляти продукцію з причин технічного або організаційного характеру, а також коли верстат вимкнений під час робочої зміни. Також складається з 3 частин.

- Технічний простий - простий через технічну несправність або проведення на верстаті робіт з ТОіР. Відповідальність за простій несе технічна служба.

- Організаційний простий - простий по різним організаційним причин (відсутність заготовки, інструменту і т. П.), Відповідальність за який несуть різні служби підприємства.

- Невикористаний час - інтервал часу, коли обладнання, як правило, вимкнено і не використовується при виробництві продукції за рішенням адміністрації.

АІС «Диспетчер» дозволяє контролювати всі зазначені в табл. 1 інтервали виробничого часу і надавати користувачам аналітичні звіти, що дозволяють не тільки оцінити ефективність використання робочого часу, а й прийняти правильні управлінські рішення.

Крок 2. Організувати автоматичний контроль виробничого часу

АІС «Диспетчер» виконує моніторинг виробничого часу, контролюючи тривалості різних станів обладнання, особливо його простоїв з різних причин. Стану обладнання фіксуються в системі в автоматичному режимі, а причини простоїв вводяться вручну оператором, який на початку зміни реєструє себе на верстаті. В системі задається загальний перелік станів і причин простою і перелік для кожної одиниці обладнання.

Для контролю інтервалів виробничого часу, зазначених в таблиці №1, стану і причини простою об'єднуються в групи. Типовий перелік груп і включені в них стану та причини простою наведені в таблиці.

Група станів і причин простою

Стану / Причини простою

описи

виробництво

Робота за програмою

Верстат виготовляє продукцію

Виробничий простий

налагодження верстата

заміна деталі

заміна інструменту

Вимірювання деталі

прибирання верстата

Причини простою вводяться оператором

нерегламентований простий

простий верстата

Формується автоматично якщо верстат включений, але не виготовляє продукцію

технічний простий

аварія

ремонт верстата

фіксується автоматично

вводиться вручну

організаційний простий

Відсутність завдання;

відсутність заготовок

Відсутність інструменту, оснастки;

Відсутність / несправність УП

Причини простою вводяться оператором

верстат вимкнений

верстат вимкнений

верстат відключений

Для контролю роботи виробничого персоналу, що обслуговує обладнання, і в першу чергу, операторів верстатів, в системі передбачена реєстрація операторів безпосередньо на робочому місці (біля верстата). Для реєстрації використовуються пристрої моніторингу (термінали, пульти). Реєстрація виконується працівником шляхом ручного введення табельної номери або за допомогою підключаються до пристроїв моніторингу сканерів штрих-кодів або сканерів RFID-міток.

Після того, як визначена структура виробничого часу і налагоджений збір необхідної інформації за допомогою системи моніторингу - саме час виробити форму звітів, що дозволяють оцінювати показники ефективності виробництва і сприяють прийняттю вірних управлінських рішень.

Крок 3. Налаштувати аналітичні звіти в системі моніторингу

Для оцінки ефективності роботи технологічного обладнання і виробничого персоналу в АІС передбачені аналітичні звіти та огляди. Типовими вхідними параметрами, які задаються користувачем для формування аналітичних звітів, є:

- період спостереження

- Інтервал для формування звіту за певний період часу (зміна, день, тиждень, місяць, рік)

- Підрозділ (або по всьому підприємству).

- Верстат (або по всьому верстатів).

При формуванні звітів використовується графік роботи обладнання з урахуванням робочих змін і вихідних і / або святкових днів.

Звіти можуть також формуватися за певні користувачем інтервали часу (період аналітики). Можна отримати звіт за певні дні та зміни (наприклад, п'ятниця, 3 зміна). У звітах разом з кількісними підсумковими даними відображаються розраховуються за спеціальними правилами ключові показники ефективності (КПЕ). У складі базового модуля АІС передбачені КПЕ, наведені в таблиці нижче.

КПЕ

мета показника

розрахунок

Коефіцієнт завантаження Кз

Оцінка завантаження устаткування. Визначає частку машинного часу по відношенню до фонду роботи

Ставлення часу виробництва продукції до фонду робочого часу.

(Кз = Тпроіз / Тфонд)

Коефіцієнт ефективного завантаження КЗЕ

Оцінка завантаження устаткування, коли верстат включений

Ставлення часу виробництва продукції до часу, коли верстат включений.

(КЕЗ = Тпроіз / Твкл)

Коефіцієнт виробничого завантаження КЗП

Визначає частку штучно-калькуляційного часу по відношенню до фонду роботи

Ставлення часу виробництва продукції і виробничого простою до фонду робочого часу

(КЗП = Тпроіз + Тпрос.пр / Тфонд)

Коефіцієнт готовності Кг

Оцінка якості роботи сервісних служб

Ставлення доступного часу до фонду робочого часу

(Кг = Тдв / Тфонд)

Коефіцієнт втрат оператора Кпо

Оцінка простою обладнання з вини оператора

Ставлення часу нерегламентованої простою до фонду робочого часу

(Кпо = Тпрос.нр / Тфонд)

Коефіцієнт готовності може бути розрахований для кожної допоміжної (сервісної) служби, відповідальної за усунення тих чи інших видів простоїв.

Користувач може робити настроювання параметрів КПЕ і конструювати нові КПЕ з урахуванням особливостей свого виробництва та інформаційних систем верхнього рівня (ERP, MES), в які можна експортувати сформовані в АІС дані про фактичні виробничі результати. Якщо настройка виконана або вона не знадобилася, слід вивчити порядок формування звітів.

АІС «Диспетчер» надає користувачеві різні варіанти формування звітів:

типи звітів

опис

1

статичні звіти

Різновиди цільових звітів, що формуються на екрані ПК і експортованих в формат Excel

2

Генератор звітів

Конструювання і використання довільних звітів і книг складових звітів в форматі Excel

3

динамічна аналітика

Цільові навігаційні огляди показників ефективності та основних характеристик роботи підприємства, підрозділів, верстатів, операторів

4

Звіти на мобільних пристроях

Версії статичних звітів, адаптовані для малих екранів

5

Звіти на моніторах великого формату

Висновок оперативно мінливої картини виконання планових завдань і поточного стану обладнання з попеременной заміною інформаційних слайдів

Статичні звіти і звіти, створені за допомогою генератора звітів, можуть автоматично розсилатися відповідальним працівникам по заздалегідь створеному розкладом. Після апробації аналітичних звітів підготовча робота закінчена, можна переходити до оперативної роботи з оцінки ефективності

Крок 4. Оцінюємо і підвищуємо ефективність роботи обладнання і персоналу

Для оцінки ефективності роботи обладнання та персоналу використовуються звіти з розділів «Статичні звіти» і «Динамічна аналітика». Розберемо послідовність аналізу на прикладі підприємства, до складу якого входять два виробничі цехи. Графік роботи обладнання - тризмінний.

Починаємо з контролю завантаження устаткування

Проконтролювати завантаження устаткування можна за будь-який календарний період, як в цілому по підприємству, так і по підрозділах, по верстатах, по працівниках. У звітах виводиться сумарна за період і календарна (по змінах, днях і т.д.) інформація. На рис. 1 показані дані про роботу обладнання в цілому по підприємству і по цехах.

Мал. 1. Динамічна аналітика. Завантаження устаткування

У табличній області звіту виводиться по підприємству і по цехах наступна інформація:

- коефіцієнт завантаження (Кз),

- коефіцієнт ефективного завантаження (КЗЕ),

- фонд робочого часу (Тфонд),

- час виробництва продукції або машинний час верстатів (Тпроіз)

- час, коли верстати включені (Твкл).

На графіках відображається час (відсоток до фонду робочого часу за заданий період). При цьому зеленим кольором показано - виробництво продукції, жовтим - час, коли верстати включені, але не виробляють продукцію, сірим - коли верстати відключені.

За аналітичним звітом видно, що в цеху ЧПУ досить великий (цілих 20%) обсяг часу, коли обладнання не використовувалося. Спробуємо розібратися, в чому справа. Для цього переорієнтуємо динамічний звіт на цікавий для нас цех і спускаємося на рівень верстатів цього цеху. На рис. 2 показана завантаження в цеху ЧПУ по верстатах і по працівниках (операторам верстатів). Звіт можна впорядкувати як по верстатах, так і по операторам.

Мал. 2. Динамічна аналітика. Завантаження по верстатах цеху ЧПУ

Із звіту по верстатах видно, що не тільки обсяги недоступного часу окремих верстатів розрізняються, але і коефіцієнти завантаження біля верстатів цеху мають помітний розкид. Однак ці значення взяті за цілий місяць, а що відбувалося по конкретним тижнями та днях?

Подивимося, як змінювалася завантаження з плином часу. На рис. 3 представлені календарні графіки зміни коефіцієнта завантаження Кз по днях досліджуваного місяця. Для порівняння показана лінія планового коефіцієнта завантаження. Видно, що середній коефіцієнт завантаження, в основному, відповідає плановому. Але це при усередненні за повну добу. А що у нас відбувається в третю зміну? За календарним графіком нічної зміни (рис. 4) відразу видно нерівномірність завантаження верстатів. Тепер можна проводити уточнення по конкретних дат, операторам, виробничим завданням. Можливо, це призведе до прийняття організаційних рішень.

Мал. 3. Динамічна аналітика. Завантаження верстатів цеху ЧПУ по днях місяця

Мал. 4. Динамічна аналітика. Завантаження устаткування по днях в 3 зміну

Графічні діаграми неоціненні для швидкої оцінки показників і виявлення тенденцій. Більш точну і конкретну інформацію дають табличні дані з конкретними цифрами. Вивантаження аналітичних звітів в зовнішні файли в форматі Excel дозволяє накопичувати завершення звіти, сформовані користувачем в програмі «Клієнт АІС Диспетчер» або отримані ним по автоматичної розсилки звітів, виробленої системою «Диспетчер». Однак і в таких форматах присутні графічні діаграми, і навіть в таблицях використовується колірне виділення особливо важливих значень.

На рис. 5 представлений статичний звіт про завантаження обладнання. Наведено плановий і фактичний коефіцієнти завантаження, тимчасові показники в цілому по підрозділу і по верстатах. Видно, що для підприємства в цілому і ряду верстатів не забезпечений плановий рівень коефіцієнта завантаження.

Мал. 5. Статичний звіт про завантаження обладнання

Вищенаведені звіти дозволяють провести аналіз завантаження обладнання по підприємству, по підрозділу і, при необхідності, отримати дані про роботу конкретного верстата і конкретного оператора. Зі звітів можна зробити наступні висновки.

- Завантаження устаткування за вказаний період (Кз) збільшилася з 40% до 65%. Однак середнє завантаження нижче планової

- В обох цехах підприємства обладнання працювало не всі робочий час. 19% від фонду робочого часу верстати були вимкнені. Дане час є резервом для підприємства при збільшенні плану.

Аналізуємо завантаження устаткування і причини простоїв

Аналіз коефіцієнтів завантаження устаткування, виявлення причин низьких (високих) значень проводиться з допомогою і підрахунку тривалості різних станів обладнання класифікації, виявлення простоїв з тих чи інших причин, передбачених заданої на підприємстві класифікацією.

Якщо верстат включений, справний, але не виробляє продукцію, то на даному верстаті через певний, заданий користувачем, час (за замовчуванням 10 хвилин) автоматично буде сформовано стан «Простий верстата», що є нерегламентованим простоєм з вини оператора. Для того, щоб цього не сталося, оператор повинен з терміналу моніторингу вказати причину простою верстата. Подібні дії оператора фіксуються в регламентах і обов'язкові до виконання.

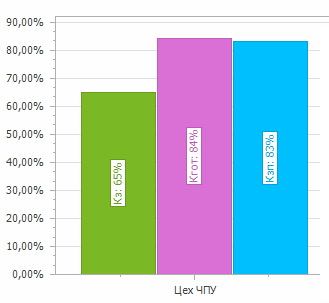

На рис. 6 користувачу надаються загальні дані за часом виробництва і простоїв обладнання по підприємству і по цехах. У таблиці і на діаграмі наводяться коефіцієнт завантаження (Кз), коефіцієнт виробничого завантаження (КЗП) і коефіцієнт готовності (Кг).

Мал. 6. Динамічна аналітика. Аналіз завантаження устаткування

На рис. 7 наводяться ключові показники ефективності та класифікація станів і причин простою устаткування по групах.

Мал. 7. Динамічна аналітика. КПЕ і групи причин простою

На рис. 8 представлений статичний звіт про завантаження і простоях обладнання (в цілому по підприємству, по підрозділам і по верстатах). У звіті наведені сумарні значення простоїв по групах, а також планові та фактичні коефіцієнти завантаження і готовності (Кз, КПЗ, Кг). У таблиці червоним кольором відзначені КПЕ, які не відповідають плановим показникам.

Мал. 8. Статичний звіт. Звіт про завантаження і простоях обладнання

З вищенаведених звітів видно, що найбільше часу витрачено на виробничий простий і на стан, коли верстат вимкнений. На рис. 9 наведено перелік причин групи «Виробничий простий». Видно, що найбільше час займає налагодження верстата.

Мал. 9. Динамічна аналітика. Виробничий простий

Далі можна визначити причину низького значення Кз і детально проаналізувати основні причини простою. Можна, при необхідності, розглянути певні періоди роботи, роботу конкретних верстатів і конкретних операторів. На рис. 10 представлений календарний графік тривалості простоїв, відповідних причин простою «Верстат вимкнений».

Мал. 10. Динамічна аналітика. Календарний графік стану «Верстат вимкнений»

На рис.11 представлений календарний графік для причини простою «Налагодження». Дані із зазначених причин простою можна переглянути як для верстатів, так і для операторів.

Мал. 11. Динамічна аналітика. Календарний графік причини простою «Налагодження»

Зі звітів з аналізу завантаження верстатів можна зробити наступні висновки:

- Коефіцієнт готовності Кг дорівнює 79% и почти відповідає плановому (80%). Аналіз недоступного годині показує, что технічний и ОРГАНІЗАЦІЙНИЙ простий складають незначна Відсоток. 87% недоступного годині доводитися на стан «Верстат вімкненій». Як говорить вищє, цею годину є резервом при збільшенні плану. Це розуміє адміністрація підприємства, яка б плановий Кг = 80%.

- Коефіцієнт виробничого завантаження КПЗ дорівнює 78%. КПЗ відрізняється від Кг на 1%. Це говорить про те, що практично весь доступний час використовується у виробничих цілях. Час нерегламентованої простою з вини оператора становить 1%.

- Коефіцієнт завантаження Кз дорівнює 55% і відрізняється від КПЗ на 23%. Причиною щодо низького завантаження верстатів є виробничий простий, а саме, як з'ясувалося при аналізі, час налагодження верстата.

Для зменшення часу налагодження потрібно використовувати сучасні пристосування для швидкої заміни деталей, вимірювальні системи настройки інструменту, наприклад, компанії Renishaw, що і зробило підприємство надалі.

Аналізуємо роботу операторів верстатів

Для контролю роботи операторів верстатів в системі передбачена реєстрація операторів безпосередньо на робочому місці. Для реєстрації використовуються пристрої моніторингу. Реєстрація виконується працівником шляхом ручного введення табельної номери або за допомогою підключаються до пристроїв моніторингу сканерів штрих-кодів або сканерів RFID-міток.

Відповідно до встановленого внутрішнього регламенту, оператор реєструється на початку робочої зміни. Після закінчення зміни або, якщо протягом зміни на верстаті реєструється інший оператор, виконується автоматична розреєстрації попереднього оператора. В результаті всі виробничі дії на верстаті, простої верстата «прив'язуються» до конкретного оператора.

В аналітичних звітах для оцінки праці оператора виводяться дані про час його роботи на верстаті і про станах верстата в процесі роботи, а також розраховуються спеціальні КПЕ для оцінки праці оператора. У звіті на рис. 12 відображаються коефіцієнти завантаження операторів, час їх роботи на верстатах і час виробництва продукції.

Мал. 12. Динамічна аналітика. Аналіз завантаження операторів

На рис. 13 представлений статичний звіт про роботу операторів ділянки верстатів з ЧПУ. У звіті для кожного оператора вказуються коефіцієнт завантаження (Кзо) і коефіцієнт втрат (Кпо), а також час роботи оператора на верстаті, включаючи час виробництва продукції (Тпроіз) і час виробничого і нерегламентованої простоїв.

Мал. 13. Статичний звіт про роботу операторів

Зі звітів добре видно, які саме оператори мають особливо низькі виробничі показники. Причому, окремі значення показників цілком можуть стати приводом для поглибленого розбору і прийняття організаційних рішень.

Рекомендації з аналізу завантаження устаткування і прийняття управлінських рішень

- Проводиться аналіз коефіцієнта завантаження устаткування. Визначаються підрозділу, через які план завантаження не виконується. Далі аналіз коефіцієнта завантаження можемо провести по змінах, верстатів і операторам.

- Для аналізу завантаження розглядаємо розраховуються системою ключові показники ефективності (КПЕ): Коефіцієнт завантаження (Кз), Коефіцієнт виробничого завантаження (КПЗ) і Коефіцієнт готовності (Кг), а також інтервали часу (групи станів і причин простою), які впливають на завантаження устаткування і відповідність цих часів, розраховані системою КПЕ.

- Спочатку розглядаємо Коефіцієнт готовності (Кг). Його відставання від 100% характеризує Недоступне час обладнання, що складається з 3 інтервалів виробничого часу:

- Технічний простий - для його зменшення приймаються адміністративні рішення.

- Організаційний простий - для його зменшення приймаються адміністративні рішення або розробляються певні заходи.

- Невикористаний час - це час, коли верстат вимкнений за рішенням адміністрації. Визначається доцільність таких рішень.

- Розглядаємо Коефіцієнти готовності (Кг) і виробничого завантаження (КЗП). Різниця значень коефіцієнтів Кг і КПЗ пропорційна часу нерегламентованої простою (Тпрос.нр) з вини оператора. Скорочення часу нерегламентованої простою досягається, як правило, за рахунок адміністративних рішень.

- Розглядаємо коефіцієнти завантаження (Кз) і виробничого завантаження (КЗП), що визначають відповідно частку машинного і штучного часу по відношенню до фонду роботи обладнання. Різниця між коефіцієнтами пропорційна часу Виробничого простою (Тпрос.пр). Скорочення виробничого простою досягається прийняттям адміністративних рішень, а також зміною технологічного процесу виготовлення деталей.

- Для прийняття управлінських рішень аналіз коефіцієнтів і різних простоїв є можливість проводити по змінах, верстатів і операторам.

З даного матеріалу видно, як можна провести аналіз ефективності завантаження устаткування і персоналу і визначити вузькі місця, що заважають виходу на планові показники. Виявлення причин низької продуктивності і причин простою може дати керівництву потенціал для зростання продуктивності 10-15%. Але це не межа. Система дозволяє підвищувати ефективність до 30-40% якщо використовувати додаткові можливості. А самє:

- Для детального моніторингу машинного і штучного часу при виконанні технологічних операцій, контролю продуктивності обладнання необхідно використовувати модуль АІС Диспетчер «Контроль виробництва».

- Для детального контролю часу виконання УП на верстатах з ЧПУ використовується модуль АІС Диспетчер «Управління програмами для верстатів з ЧПУ»

- Для детального моніторингу часутехнічного простою і управління технічними службами додатково встановлюється модуль АІС Диспетчер «Управління простоями»

Для більш детального знайомства з можливостями системи моніторингу АІС «Диспетчер» можна звернутися до розробників системи для запуску пілотного проекту на вашому підприємстві. Система вже працює на більш ніж 50-ти великих промислових підприємствах, серед яких заводи, що входять в холдинги «Вертольоти Росії», «Росатом», «КТРВ», «ОАК» і ін.

Бажаємо всім успіхів у побудови ефективного виробництва. Ми з задоволенням будемо допомагати в цьому процесі.

Завантажити статтю в форматі PDF

Для відправки заявки на пілотний проект натисніть «Отримати пілотний проект» або напишіть нам e-mail: [email protected]

Однак ці значення взяті за цілий місяць, а що відбувалося по конкретним тижнями та днях?А що у нас відбувається в третю зміну?